Продукция машиностроения

Арматура промышленная трубопроводная

Оборудование сварочное

Металлообрабатывающие станки

Станок ориентирован на предприятия малого и среднего бизнеса, с большим разнообразием обрабатываемых деталей по форме и обрабатываемым материалам и имеющие ограниченные возможности по производственной площади, при отсутствии магистралей оборотной холодной технической воды и сжатого воздуха.

Приоритетные области использования станка: ювелирное производство, геральдика, инструментальное производство (пресс-формы, пуансоны), детали точного приборостроения и медицинского инструмента.

В станке заложены самые передовые технические решения в области прецизионной электрохимической обработки, что позволяет обрабатывать с обеспечением высоких технологических показателей детали из широкого спектра металлов и сплавов, включая титановые, жаропрочные сплавы, металлокерамику (сплавы ВК, ТК) и наноструктурированные материалы в однокомпонентном электролите (8% водный раствор нейтральной соли NaNO3).

Станок может применяться в различных отраслях промышленности для изготовления деталей с площадью одновременно обрабатываемой поверхности до 7 см², к которым предъявляются повышенные требования по точности (0,02 мм и менее) и качеству поверхностного слоя (Ra 0,1 мкм и менее, отсутствие зоны термического влияния) или которые имеют ажурную конструкцию, не допускающую механического контакта с инструментом.

Технические характеристики серии станков ЕТ500

Наименование модели ЕТ500 ЕТ500L

Параметр Значение Значение

Размеры рабочей поверхности стола, мм 250×250 250×250

Предельные размеры заготовки (Д×Ш×В), мм 150×150×100 150×150×200

Количество управляемых координат 1 (Z) 1 (Z)

Максимальные координатные перемещения, мм 50 50

Максимальное расстояние от торца пиноли до стола, мм 150 250

Скорость быстрых перемещений, мм/мин 200 200

Скорость рабочих перемещений, мм/мин 0,001…1 0,001…1

Точность отсчёта перемещений по оси Z, мм 0,001 0,001

Максимальный ток в импульсе, А 500 500

Максимальный вес заготовки, кг 10 10

Максимальная масса электрода-инструмента, кг 1 1

Площадь, занимаемая станком, м² 4,2 4,2

Станки могут применяться в различных отраслях промышленности для изготовления инструмента, штампов, пресс-форм, литейных форм, а также деталей машин, приборов, медицинской техники с площадью одновременно обрабатываемой поверхности до 15 см² к которым предъявляются повышенные требования по точности и качеству поверхностного слоя.

Станки позволяют обрабатывать детали с погрешностью 0,01 мм и менее с обеспечением шероховатости поверхности по параметру Ra<0,05 мкм.

Технические характеристики станка ЕТ1000

Параметр Значение

Размеры рабочей поверхности стола, мм 320x320

Предельные размеры заготовки (Д×Ш×В), мм 220x220x150

Количество управляемых координат 1 (Z)

Максимальные координатные перемещения, мм 150

Максимальное расстояние от торца пиноли до стола, мм 250

Скорость быстрых перемещений, мм/мин 300

Скорость рабочих перемещений, мм/мин 0,001…1

Точность отсчёта перемещений по оси Z, мм 0,001

Максимальный ток в импульсе, А 500/1000

Максимальный вес заготовки, кг 25

Максимальная масса электрода-инструмента, кг 5

Площадь, занимаемая станком, м² 5,6

Станок может применяться в различных отраслях промышленности для изготовления инструмента, штампов, пресс-форм, литейных форм, а также деталей машин, приборов, медицинской техники с площадью одновременно обрабатываемой поверхности до 45 см², к которым предъявляются повышенные требования по точности и качеству поверхностного слоя.

Станок позволяет обрабатывать детали с погрешностью 0,01 мм и менее с обеспечением шероховатости поверхности по параметру Ra<0,05 мкм.

Технические характеристики серии станков ЕТ3000

Параметр Значение

Размеры рабочей поверхности стола, мм 450×400

Предельные размеры заготовки (Д×Ш×В), мм 350×300×250

Количество управляемых координат 1(Z)

Максимальные координатные перемещения, мм 250

Максимальное расстояние от торца пиноли до стола,мм 300

Скорость быстрых перемещений, мм/мин 300

Скорость рабочих перемещений, мм/мин 0,001…1

Точность отсчёта перемещений по оси Z,мм 0,001

Максимальный ток в импульсе, А 3000

Максимальный вес заготовки, кг 75

Максимальная масса электрода-инструмента, кг 7,5

Площадь, занимаемая станком, м² 6,7

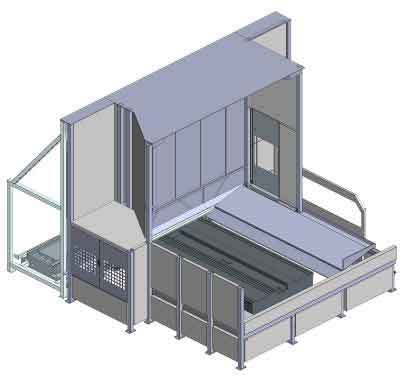

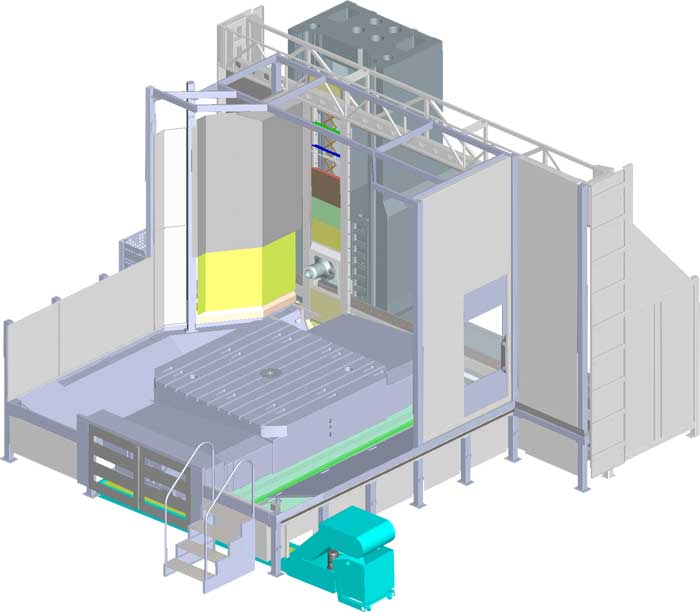

Назначение: прецизионная двусторонняя круговая обработка профиля, полок и кромок лопаток ГТД из жаропрочных сталей, титановых сплавов и интерметаллидов площадью до 40 см2 на сторону.

Основные преимущества

Обработка на межэлектродных зазорах 5…20 мкм, и, как следствие, высокая точность копирования. Малое отклонение формируемых поверхностей от эквидистанты к электроду обеспечивает упрощение проектирования электродов, уменьшает, либо полностью исключает технологические итерации по определению рабочего профиля электродов-инструментов

Одновременная обработка всех поверхностей аэродинамического тракта - обработка лопаток «по кругу» - (спинка, корыто, кромки, призамковая полка, галтели)

высокая производительность обработки (до 0,7 мм/мин)

финишное качество поверхности (Ra 0,4…0,1 мкм)

имеется микросекундный биполярный режимы работы с вибрацией электрода-инструмента, импульсно-циклический и с постоянной подачей на постоянном токе

источник питания станка ЕТ способен работать в диапазоне токов от 1А до 8000А. Источник питания обеспечивает на нагрузке импульсы микросекундной длительности во всем диапазоне токов

источник питания станка ЕТ имеет автономное воздушное охлаждение

режимы работы станка и источника питания переключаются по программе от системы CNC

механическая система станка имеет повышенную жесткость (для реализации вибро-ЭХО) и высокую стабильность(<2мкм) амплитуды вибрации ЭИ

система подготовки и регенерации электролита автономна и имеет замкнутый цикл работы. Включает пресс-фильтр, обеспечивающий очистку электролита от шлама, систему термостабилизации электролита, системы контроля кислотности pH

имеется подсистема подготовки электролита и удаления ионов Cr6+

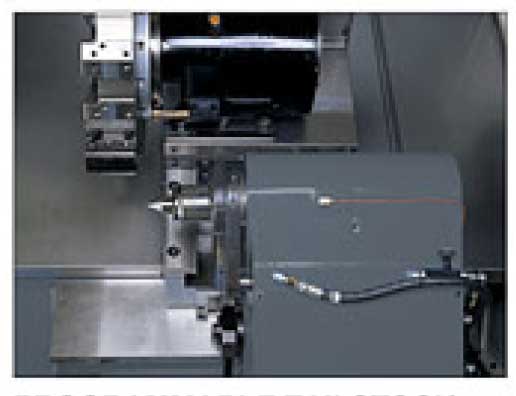

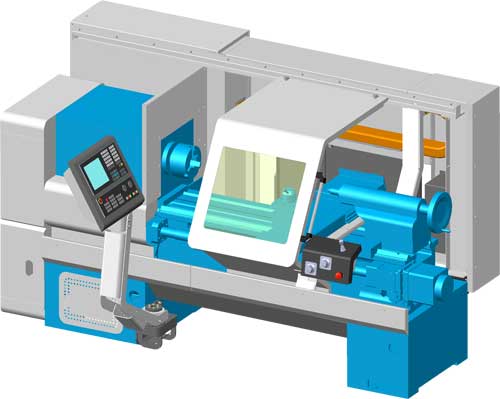

CTX 310 ecoline

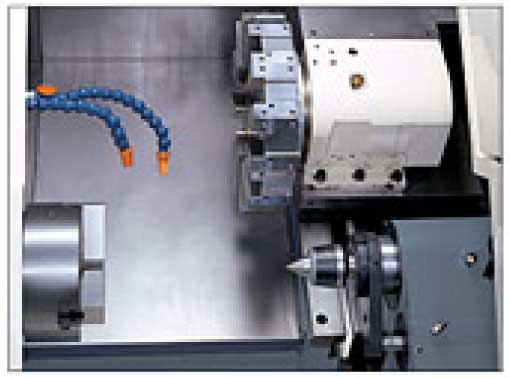

Современный токарный станок с ЧПУ должен быть производительным, гибким и простым в управлении. Все эти характеристики объединили в себе модели серии CTX ecoline. Обработка детали производится посредством револьверной головки, а также за счет современной технологии привода с ускоренным ходом 30 м/мин. Дизайн станка при этом обеспечивает хороший обзор при управлении.

Ключевые аспекты

- Высокая мощность шпинделя / крутящий момент до 166,5 Нм

- Скорость ускоренного хода 30 м/мин по всем осям

- Револьвер с сервоприводом со временем смены инструмента

1,4 секунды - Наибольший диаметр прохода прутка

- Автоматически перемещаемая задняя бабка

- Технология управления 3D: 15" DMG MORI SLIMline® с Operate 4.5 на SIEMENS 840D solutionline

- DMG MORI SMARTkey®

- DMG MORI Netservice

CTX 510 ecoline

Современный токарный станок с ЧПУ должен быть производительным, гибким и простым в управлении. Все эти характеристики объединили в себе модели серии CTX ecoline. Обработка детали производится посредством револьверной головки, а также за счет современной технологии привода с ускоренным ходом 30 м/мин. Дизайн станка при этом обеспечивает хороший обзор при управлении.

Ключевые аспекты

- Высокая мощность шпинделя / крутящий момент до 166,5 Нм

- Скорость ускоренного хода 30 м/мин по всем осям

- Револьвер с сервоприводом со временем смены инструмента

1,4 секунды - Наибольший диаметр прохода прутка

- Автоматически перемещаемая задняя бабка

- Технология управления 3D: 15" DMG MORI SLIMline® с Operate 4.5 на SIEMENS 840D solutionline

- DMG MORI SMARTkey®

- DMG MORI Netservice

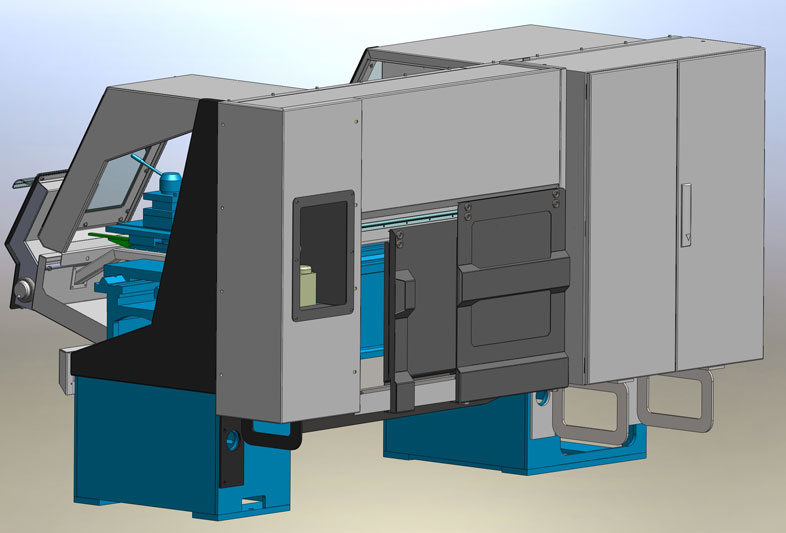

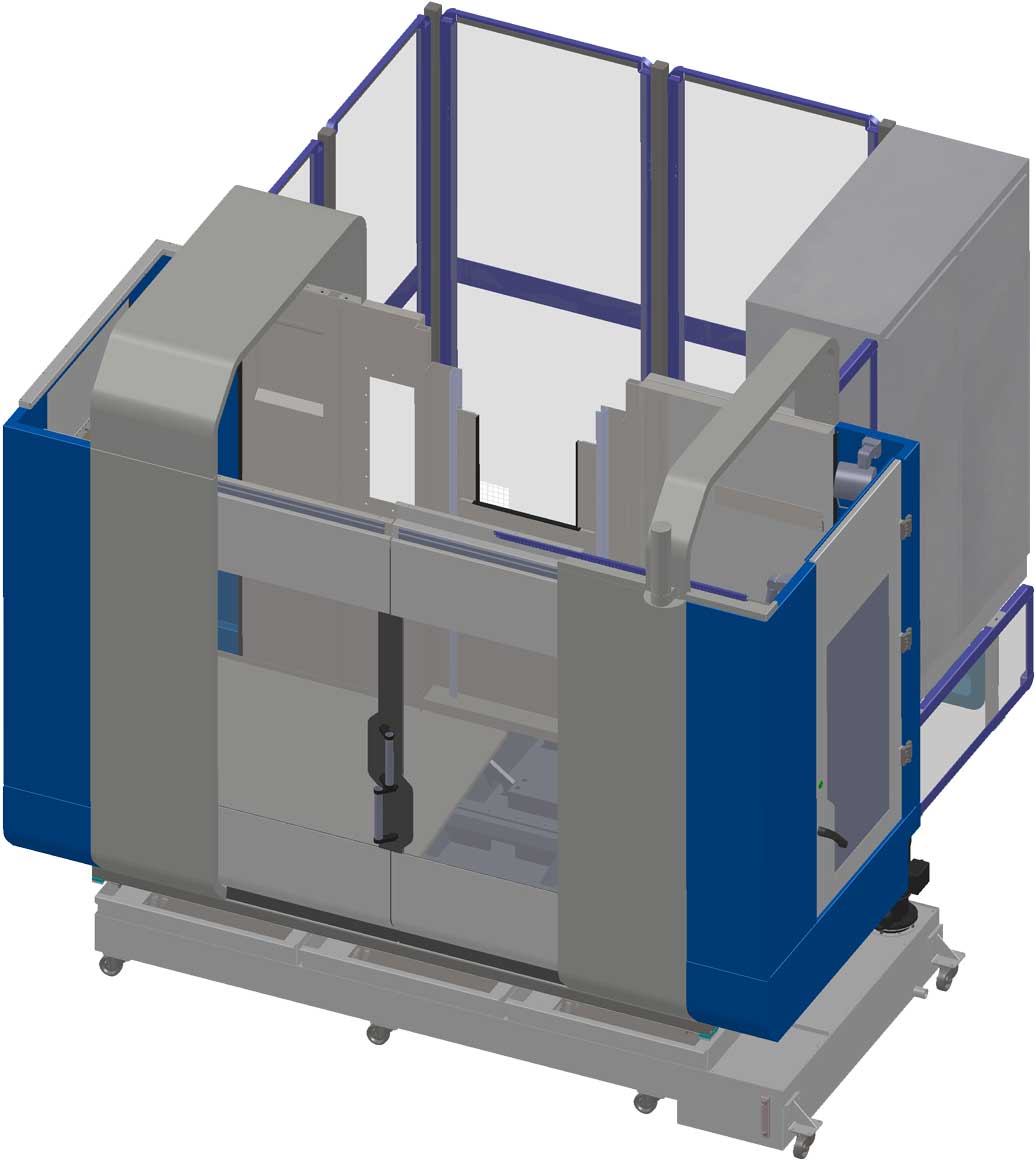

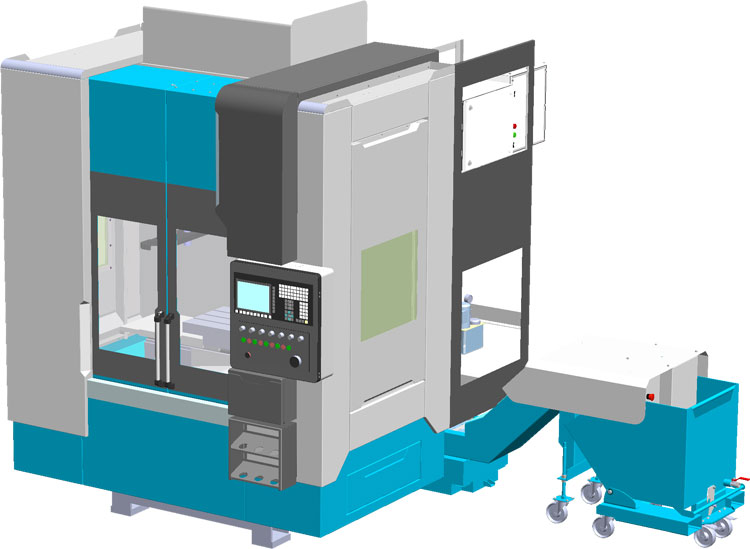

DMC V 635 ecoline

Новая техника с динамичными шпинделями 12.000 об/минСовременный обрабатывающий центр должен быть производительным, гибким и простым в управлении. Эти характеристики объединили в себе модели DMC V ecoline с C-образной рамой. Ориентированный на пользователя интерфейс, DMG MORI SLIMline® , оснащенный по выбору SIEMENS 840D solutionline обеспечивает максимальную производительность как для опытных пользователей, так и для новичков. Всегда интересен самый быстрый путь от чертежа до готовой детали.

Ключевые аспекты

- 12.000 об/мин / 83 Нм (40 % ED) / 13 кВт (40 % ED)

- Устройство смены инструмента: 20 / 30* позиций на и более короткое время смены инструмента

- Сокращение вспомогательного времени: Ускоренный ход 30 м/мин

- Высокая жесткость и точность в сочетании с небольшой установочной площадью обеспечивается конструктивным применением C-образной станины

- Система прямого измерения перемещений* и направляющие качения с централизованной смазкой постоянно обеспечивают высокую точность

- Технология управления 3D: 15-дюймовый дисплей DMG MORI SLIMline® с Operate 4.5 на SIEMENS 840D solutionline

-DMG MORI SMARTkey®

-DMG MORI Netservice

*Опция

DMC 1035 V ecoline

Новая техника с динамичными шпинделями 12.000 об/мин

Современный обрабатывающий центр должен быть производительным, гибким и простым в управлении. Эти характеристики объединили в себе модели DMC V ecoline с C-образной рамой. Ориентированный на пользователя интерфейс, DMG MORI SLIMline® , оснащенный по выбору SIEMENS 840D solutionline обеспечивает максимальную производительность как для опытных пользователей, так и для новичков. Всегда интересен самый быстрый путь от чертежа до готовой детали.

Ключевые аспекты

- 12.000 об/мин / 83 Нм (40 % ED) / 13 кВт (40 % ED)

- Устройство смены инструмента: 20 / 30* позиций на и более короткое время смены инструмента

- Сокращение вспомогательного времени: Ускоренный ход 30 м/мин

- Высокая жесткость и точность в сочетании с небольшой установочной площадью обеспечивается конструктивным применением C-образной станины

- Система прямого измерения перемещений* и направляющие качения с централизованной смазкой постоянно обеспечивают высокую точность

- Технология управления 3D: 15-дюймовый дисплей DMG MORI SLIMline® с Operate 4.5 на SIEMENS 840D solutionline

-DMG MORI SMARTkey®

-DMG MORI Netservice

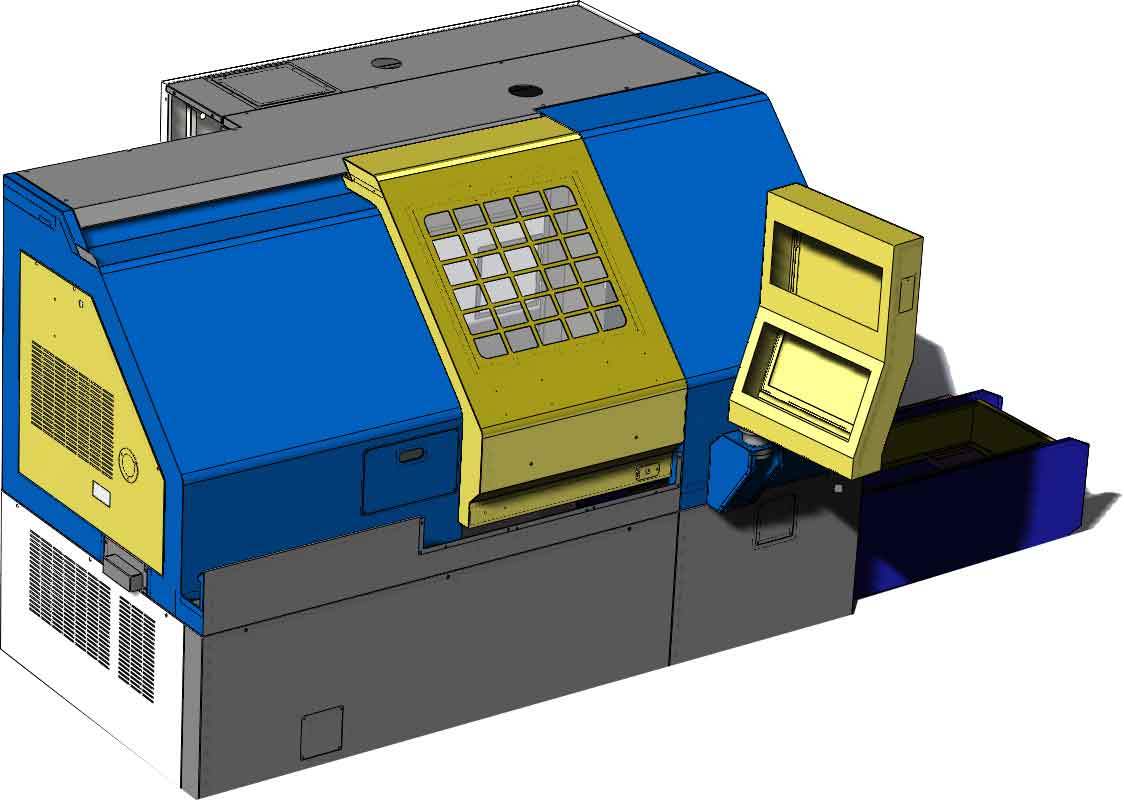

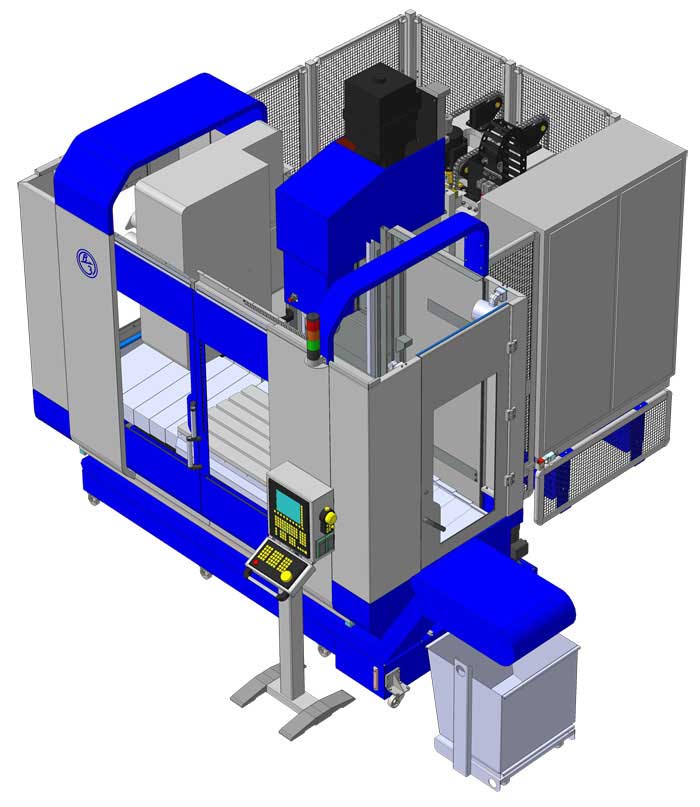

DMU 50 ecoline

Станки серии DMU ecoline не дают оснований для сомнений – C-образная конструкция станины со встроенными в стол осями B- и C- с ЧПУ и с жесткой, оребрённой литой станиной. В сочетании с высококачественными направляющими качения с циркуляцией роликов достигается максимальная точность и высокое качество поверхности.Ключевые аспекты

- 12.000 об/мин / 83 Нм (40 % ED) / 13 кВт (40 % ED)

- Устройство смены инструмента: 16 / 32* позиций на и более короткое время смены инструмента

- Сокращение вспомогательного времени: Ускоренный ход 24 м/мин

- Высокая жесткость и точность в сочетании с небольшой установочной площадью обеспечивается конструктивным применением C-образной станины

- Система прямого измерения перемещений* и направляющие качения с централизованной смазкой постоянно обеспечивают высокую точность

- Технология управления 3D: 15-дюймовый дисплей DMG MORI SLIMline® с Operate 4.5 на SIEMENS 840D solutionline

- DMG MORI SMARTkey®

- DMG MORI Netservice

* Опция

DMU 50

Станок DMU 50 открывает новые возможности для обработки деталей в цеховых условиях, обучения, лабораторных исследований, производства приспособлений и инструментов. Этот универсальный станок с ЧПУ разработан по инновационной машиностроительной технологии. К отличительным особенностям относятся цифровые приводы по всем осям, быстрый ход до 30 м/мин и шпиндельный двигатель со скоростью вращения до 18000 об/мин, которые повышают динамические характеристики станка DMU 50. Помимо стандартного жесткого стола дополнительно предлагаются другие варианты исполнения столов, в том числе механический стол, поворотный/вращающийся стол с электроприводом и гидравлической системой зажима инструментов и универсальный стол. Современная конструкция поперечных салазок суппорта с ребристыми литыми элементами создают основу для существенно более высокой точности и жесткости. Самая последняя технология управления с панелью управления DMG ERGOline®, экраном 19" и программным обеспечением 3D гарантирует достижение самой высокой рабочей скорости, точности и надежности. Станок DMU 50 от DMG MORI позволяет выйти на рынок 5-осевой одновременной обработки / обработки с 5 сторон с разумными инвестициями.Ключевые аспекты

- Максимальная гибкость: стол может быть как стационарным, так и поворотным/вращающимся, для одновременной обработки по 5 осям

- Обработка тяжелых деталей при максимальной точности благодаря интегрированному поворотному/вращающемуся столу и большим диаметрам по обеим вращающимся осям

- Существенно экономит место: великолепный доступ к рабочей зоне, эффективное удаление стружки, сильно наклоненные стенки и большая рабочая зона по сравнению со станками небольшого размера

- Инструментальный магазин с 16/30 или 60 местами (опция)

- Мощный шпиндельный двигатель: до 18000 об/мин (опция), 130 Нм и 35 кВт (40 % постоянного тока)

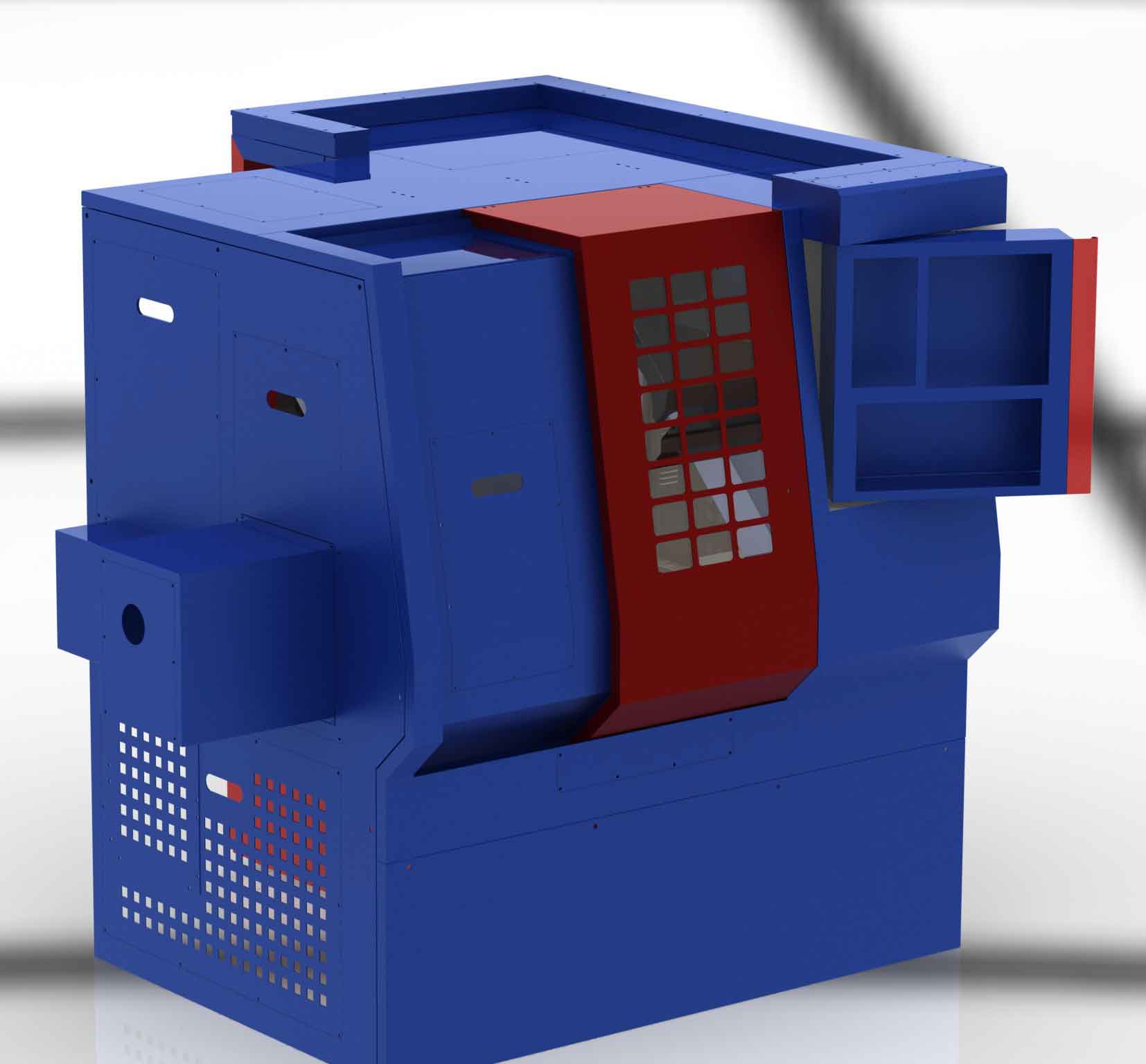

СТАНОК НАКАТНОЙ СПЕЦИАЛЬНЫЙ МОДЕЛИ КЖ1844

Предназначен для накатывания наружных шеек, галтелей и предподступичных частей вагонной оси с поворачивающейся в процессе обработки осью вращения накатных роликов.

Особенности конструкции

На станине станка смонтированы следующие узлы:

Коробка скоростей представляет собой редуктор. Предназначен для передачи вращения от электродвигателя к шпинделю.

Суппорт левый перемещается вдоль станины с помощью гидроцилиндра. Он предназначен для накатки шейки вагонной оси. Суппорт правый перемещается вдоль станины с помощью гидроцилиндра. Он предназначен для накатки предподступичной части оси и галтелей предподступичной части и шейки с поворотом оси ролика во время накатки. Домкрат предназначен для подъема детали с оси центров для разворота детали на 180° и опускания на ось центров. Правая бабка с вращающимся центром и подвижной пинолью осуществляет установку, зажим изделия в центрах, отвод пиноли после окончания обработки.

Для точной остановки правого суппорта относительно галтели шейки на станке предусмотрен датчик и подвижный упор, которые обеспечивают необходимое качество накатки галтели. Для контроля усилия накатки на суппортах установлены манометры, показывающие и сигнализирующие. Точность обработки достигается соответствием нормам точности и жесткости станка.

Токарно карусельный 1516,1516ф3

Токарно карусельный 1532, 1л532, 1532т

Токарно карусельный 1540 ф1

Токарно карусельный 1580

Данный станок способен изготавливать различного рода 3D гравировку от резных розеток до сложнейших икон.

Помимо выше упомянутых материалов, на фрезерном станке ТМ04 0906 можно делать гравировку и раскрой мягких металлов, таких как алюминий, дюралюминий, латунь, медь.

Особенности

Подробные характеристики

Применение

Видео

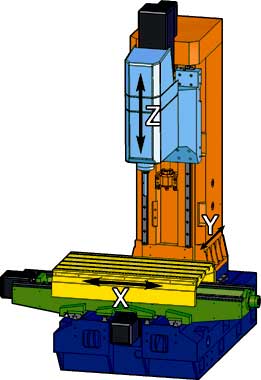

Зона обработки - X,Y 900 х 600 мм

Максимальная высота заготовки 100 мм

Рама станка Сталь

Рабочий стол Алюминиевый стол с Т-пазами. Размеры 1200 х 800 мм

Точность станка 20 мкм

Максимальная скорость подачи до 3000 мм/мин

Передачи и направляющие Прецизионные ШВП и профильные линейные направляющие фирмы HIWIN (Тайвань) по всем осям

Система приводов Шаговые двигатели и прямой привод

Шпиндель 2.2 кВт воздушного охлаждения до 24 000 об/мин

Смена инструмента Ручная (цанга ER20 - max 12 мм)

Система ЧПУ Трех-осевая (с возможностью расширения до 4-х осей). Система построена с использованием универсального 4-х осевого контроллера – 3А/35В. Интерфейс: LPT

Программа управления станком MACH 3 с использованием G-кодов (лицензия на программу входит в комплектацию). Совместимость со всеми популярными CAD/CAM программами: SprutCAM, ArtCam, SolidCam

Питание станка 220В / 50Гц

Гарантийное обслуживание Гарантийное обслуживание осуществляется со дня приемки-передачи. Срок гарантии 12 месяцев.

Внимание цена без НДС! При оплате с НДС +20%.

Управление техническим обслуживанием и ремонтами оборудования

Колесообрабатывающих станков:

- фирмы «RAFAMET» (Польша): UBB-112, UBB-112/2, UBB-125, UBB-150, UGD-150 и др.

· Кузнечно-прессового оборудования для формирования колесных пар:

- ПА3434, ПА3438, П6330, ПБ6332, П6730, П6736, ПА6738, П6738Б, П6740

колесотокарный станок 1836М.10, КЖ1836Б, 1836А

- колесофрезерный КЖ-20, КЖ-20Б, КЖ-20ТФ1, КЖ-20МХ

- осе-токарные КЖ1832, КЖ1833

- токарно-накатные КЖ1840, КЖ1841, КЖ1842, КЖ1843, КЖ1844

- токарные 1А660, 1А665, 1А670, 1А675 и др

Ремонтируем оборудование локомотивного вагонного депо ЖД

Мы выполняем ремонт технологического оборудования депо, в том числе зарубежных, и поддержание их эксплуатационной годности.

Ремонтируемое оборудование: выполним капитальный ремонт колёсотокарных (мод. КЖ1842, КЖ1843, UGB-150 ,UBB112ф3, осетокарные 1833, и колёсофрезерных КЖ-20,1836М.10 КЗТС, UBC-150, UBC-130, UBC-125 с ЧПУ Пресса для железнодорожных колес МПС РЖД: Пресс для обжима буртов бандажей ПБ7730. Пресс насадочный П6730 ПА6730 П6736 ПА6738 П6738Б К25.005. Пресс насадочный двухсторонний П0135. Пресс для правки осей П0340. Домкрат тепловозный ДТ-30 (ДЭТ-30 или ТЭД-30).Домкрат тепловозный ДТ-40 (ДЭТ-40 или ТЭД-40).Домкрат вагонный К-12.08.Установки домкратные передвижные УДП-120, УДП-160, УДП-200. Электроскатоподъемники винтовые для замены КМБ, КРБ из-под ТПС, МВПС. Электроскатоподъемник винтовой ЭСПЛ-70М.КС. Скатоподъемник локомотивный. Скатоподъемники реечные для замены КМБ, КРБ из-под ТПС, МВПС. Скатоподъемник реечный А1874М.КС

Управление технологическими процессами

ТУ 4318-002-00137093-2003

Система измерения количества и показателей качества нефти СИКН предназначена для автоматического коммерческого учёта нефти, путём измерения количества и физико-химических показателей качества перекачиваемой нефти.

СИКН работает в двух режимах: измерения и поверки.

Конструктивно СИКН состоит из:

- блоков измерительных линий (БИЛ) с фильтрами. В состав БИЛ входят рабочие измерительные линии: резервная и контрольная.

По желанию заказчика возможно большее количество измерительных линий и соответственно блоков измерительных линий БИЛ).

В состав БИЛ также входят: входной и выходной коллектор и линия для подключения ТПУ.

На каждой измерительной линии находятся: электроприводные или ручные шаровые краны, фильтр, расходомер (массовый или турбинный).

- блока измерения показателей качества нефти (БИК). Основная задача БИК – формирование и выдача информации по плотности, влажности, давлению и температуре перекачиваемой нефти, а также ручной и автоматический отбор проб.

- блока трубопоршневой поверочной установки (блок ТПУ) или компакт прувера. Предназначен для поверки и контроля метрологических характеристик массовых расходомеров, для измерения давления и температуры нефти на входе и выходе ТПУ.

- узла регулирования расхода. Предназначен для регулирования расхода во время поверки массовых расходомеров или ТПР по стационарной или передвижной ТПУ.

- узла подключения передвижной ТПУ. Предназначен для подключения передвижной ТПУ с целью поверки стационарной ТПУ или массовых расходомеров;

- узла регулирования давления. Предназначен для регулирования давления на СИКН.

- устройства пробозаборного трубчатого или щелевого

- технического обеспечения системы обработки информации (СОИ). Обеспечивает функции сбора, обработки, вычисления и отображения информации о количественных и качественных показателях нефти, измеряемых первичными преобразователями.

Система измерения количества и показателей качества нефти СИКНС предназначена для автоматического учета сырой нефти, путем измерения количества и физико-химических показателей качества перекачиваемой нефти

В СИКНС, как правило, БИЛ и БИК объединены в одном блоке, а также отсутствует блок ТПУ, функции прочих узлов аналогичны СИКН.

В СИКН и СИКНС также предусмотрено:

- оснащение средствами измерения, контроля, сигнализации и управления технологическим оборудованием, входящих в ее состав;

- пожарная сигнализация, освещение, вентиляция и отопление внутри помещения для размещения технологических трубопроводов и операторной;

- система контроля и сигнализации загазованности на площадке СИКН или СИКНС;

- резервная измерительная линия.

В СИКН и СИКНС установлены шаровые краны и трубопроводы для дренирования жидкости с входного и выходного коллекторов, с измерительных линий, БИК, блока ТПУ. Дренаж нефти производится в дренажные емкости учтенной и неучтенной нефти.

Взрывобезопасность СИКН и СИКНС обеспечивается за счет использования серийно изготавливаемого электрооборудования с уровнями взрывозащищенности, соответствующими классам взрывоопасных зон.

Система измерения количества и показателей качества газа СИКГ предназначена для автоматического коммерческого учета газа, путем измерения количества и физико-химических показателей качества перекачиваемого газа.

Конструктивно СИКГ состоит из:

- блоков измерительных линий (БИЛ)

В состав БИЛ входят рабочие измерительные линии: резервная и контрольная.

По желанию заказчика возможно большее количество измерительных линий и соответственно блоков измерительных линий БИЛ.

На каждой измерительной линии находятся: электроприводные или ручные шаровые краны, расходомер (вихревой или диафрагменный).

- блока пробоотборников (БОП)

Основная задача БОП – формирование и выдача информации по влажности, температуре точки росы, химическому составу, давлению и температуре перекачиваемого газа, а также ручной отбор проб.

- системы обработки информации (СОИ),

обеспечивающей функции сбора, обработки, вычисления и отображения информации о количественных и качественных показателях газа, измеряемых первичными преобразователями.

В СИКГ также предусмотрено:

- оснащение средствами измерения, контроля, сигнализации и управления технологическим оборудованием, входящих в ее состав;

- пожарная сигнализация, освещение, вентиляция и отопление внутри помещения БИЛ, БОП и операторной;

- система контроля и сигнализации загазованности на площадке СИКГ.

В СИКГ установлены шаровые краны и трубопроводы для сброса газа с измерительных линий, БОП. Также имеются шаровые краны и трубопроводы для продувки трубопроводов СИКГ азотом.

Взрывобезопасность СИКГ обеспечивается за счет использования серийно изготавливаемого взрывозащищенного электрооборудования.

Система измерения количества воды СИКВ предназначена для автоматического коммерческого учета воды, путем измерения количества и физических показателей перекачиваемой пластовой воды.

Конструктивно СИКВ состоит из:

- блоков измерительных линий (БИЛ)

В состав БИЛ входят рабочие измерительные линии: резервная и контрольная.

По желанию заказчика возможно большее количество измерительных линий и соответственно блоков измерительных линий БИЛ.

На каждой измерительной линии находятся: электроприводные или ручные шаровые краны, расходомер воды.

- системы обработки информации (СОИ),

обеспечивающей функции сбора, обработки, вычисления и отображения информации о количественных и физических показателях перекачиваемой воды, измеряемых первичными преобразователями.

В СИКВ также предусмотрено:

- оснащение средствами измерения, контроля, сигнализации и управления технологическим оборудованием, входящим в ее состав;

- пожарная сигнализация, освещение, вентиляция и отопление внутри помещения БИЛ и операторной;

- система контроля и сигнализации загазованности на площадке СИКВ.

В СИКВ установлены шаровые краны и трубопроводы для дренажа воды с измерительных линий. Также имеются шаровые краны и трубопроводы для продувки трубопроводов СИКВ азотом.

Взрывобезопасность СИКВ обеспечивается за счет использования серийно изготавливаемого взрывозащищенного электрооборудования.

ТУ 39-00137093-025-94

Установка массоизмерительная стационарная АСМА® предназначена для определения суточных дебитов жидкости, нефти и воды путем измерения массы жидкости (нефтеводогазовой смеси) и объема попутного газа нефтяных скважин.

Измерение массы жидкости производится без прерывания подачи нефтеводогазовой смеси из скважины измерительной емкостью с применением тензометрического датчика силы.

Измерение содержания воды в нефти производится поточным влагомером с дальнейшей обработкой результатов измерений контроллером.

Измерение объема попутного нефтяного газа производится с помощью преобразователей расхода счетчиков газа.

Результаты измерения приводятся к нормальным условиям в контроллере.

Для переключения скважин на режим измерения применяется переключатель скважин многоходовой (МП).

Усовершенствованная станция управления «КАСКАД-16М» установки АСМА® обеспечивает выход на «верхний уровень», имеет высокую скорость и стабильность обмена информацией между контроллером и пультом оператора.

Интерфейс пульта оператора – информативный и удобный. Имеются мнемосхема с отображением параметров процессов, аварии конкретизированы, что позволяет быстро обнаруживать и устранять ошибки оператора и неисправности.

Использование современной элементной базы обеспечивает высокую помехоустойчивость и надежность системы, делает ее более компактной и эстетичной.

Установка массоизмерительная АСМА® состоит из технологического и аппаратурного блоков, которые монтируются на отдельных основаниях или на едином основании с воздушным зазором между блоками не менее 50 мм.

Аппаратурный отсек имеет общепромышленное исполнение.

Технологический отсек – помещение класса B-la. Исполнение приборов технологического отсека – искробезопасное, взрывозащищенное.

Установка АСМА® является сертифицированным средством измерения, зарегистрированным в Госреестре средств измерения под № 14056-07.

ТУ 39-00137093-023-98

Установка массоизмерительная транспортабельная АСМА®-Т предназначена для определения суточных дебитов жидкости, нефти и воды путем измерения массы жидкости (нефтеводогазовой смеси) и объема попутного газа нефтяных скважин.

Измерение массы жидкости производится без прерывания подачи нефтеводогазовой смеси из скважины измерительной емкостью с применением тензометрического датчика силы.

Измерение содержания воды в нефти производится поточным влагомером с дальнейшей обработкой результатов измерений контроллером.

Измерение объема попутного нефтяного газа производится с помощью преобразователей расхода счетчиков газа.

Результаты измерения приводятся к нормальным условиям в контроллере.

Усовершенствованная станция управления «КАСКАД-09М» установки АСМА®-Т имеет высокую скорость и стабильность обмена информацией между контролером и пультом оператора. Интерфейс пульта оператора – информативный и удобный. Имеются мнемосхема с отображением параметров процессов, аварии конкретизированы, что позволяет быстро обнаруживать и устранять ошибки оператора и неисправности.

Использование современной элементной базы обеспечивает высокую помехоустойчивость и надежность системы, делает ее более компактной и эстетичной

Установка АСМА®-Т состоит из технологического и аппаратурного отсеков, размещенных в блок-контейнере, который монтируется на шасси автомобиля или на шасси автомобильного прицепа.

В зависимости от типа применяемого транспортного средства установка имеет два исполнения:

- АСМА®-Т-03 – монтируется на шасси автомобиля повышенной проходимости («УРАЛ»-4320-40);

- АСМА®-Т-05 – монтируется на шасси автомобильного прицепа (СЗАП-8357/011).

Аппаратурный отсек имеет общепромышленное исполнение.

Технологический отсек – помещение класса B-la. Исполнение приборов технологического отсека – искробезопасное, взрывозащищенное.

Установка АСМА®-Т является сертифицированным средством измерения, зарегистрированным в Госреестре средств измерения (№ 14055-04)

ТУ 26-02-541-80

Установка БР предназначена для автоматизированного приготовления и дозированного ввода жидких деэмульгаторов и ингибиторов коррозии в трубопровод промысловой системы транспорта и подготовки нефти с целью осуществления внутритрубопроводной деэмульсации нефти, а также с целью защиты трубопроводов и оборудования от коррозии.

Установка используется на нефтяных промыслах для дозировки жидкостей, образующих с воздухом взрывоопасную смесь категории II А группы Т2.

В зависимости от производительности насоса-дозатора установка выпускается в трех исполнениях –БР-2.5М-У1; БР-10-У1; БР-25-У1.

Тип и производительность насосов дозаторов подбираются под требования Заказчика.

Установки выполнены в блочном исполнении, все оборудование смонтировано на сварной раме-санях под теплоизолированным укрытием. Укрытие разделено воздушным промежутком на два отсека – отсек технологический и отсек приборный.

Основные функции:

- механическое закачивание реагента в емкость;

- перемешивание реагента насосом закачки по программе;

- автоматизированная работа дозировочного насоса;

- аварийная защита и сигнализация;

- автоматическое регулирование температуры реагента в заданных пределах;

- поддержание температуры помещений в заданных пределах;

- сигнализация состояния силового электрооборудования.

При эксплуатации температура окружающего воздуха от -40 до +40 °С.

Данные сертификатов, лицензий

Сертификат соответствия № РОСС RU.АЯ36. В26876

Разрешение Федеральной службы по экологическому, технологическому и атомному надзору №РРС 00-041366

ТУ 26-02-541-80

Установка БР с системой контроля и управления предназначена для автоматизированного приготовления и дозированного ввода жидких деэмульгаторов и ингибиторов коррозии в трубопровод промысловой системы транспорта и подготовки нефти, с целью осуществления внутри трубопроводной деэмульсации нефти, а также с целью защиты трубопроводов и оборудования от коррозии.

Установка используется на нефтяных промыслах для дозировки жидкостей, образующих с воздухом взрывоопасную смесь категории II А группы Т2.

В зависимости от производительности насоса-дозатора установка выпускается в трех исполнениях: БР-2.5М-У1; БР-10-У1; БР-25-У1.

Тип и производительность насосов дозаторов подбираются под требования Заказчика.

Установка состоит из двух блоков – аппаратурного и технологического, смонтированных на сварной раме-санях воздушным зазором. Укрытие блоков изготавливается из панелей типа «сэндвич».

Основные функции:

- закачивание реагента в емкость;

- перемешивание реагента насосом закачки по программе;

- автоматизированная работа дозировочного насоса;

- аварийная защита и сигнализация, при превышении давления реагента в нагнетательной линии, перегрева реагента, превышение верхнего и пониженного уровней реагента в емкости;

- автоматическое регулирование температуры реагента в заданных пределах;

- поддержание температуры воздуха помещений в заданных пределах;

- сигнализация состояния и дистанционный контроль состояния технологического оборудования;

- выдача сообщений на диспетчерский пункт об аварийных ситуациях, состоянии технологического оборудования, текущем расходе реагента, загазованности, пожароопасности и несанкционированном доступе в установку;

- дистанционное управление дозировочными насосами с верхнего уровня;

- автоматическое переключение на закачку реагента из отдельной ёмкости при снижении уровня реагента ниже заданного (по заказу потребителя).

При эксплуатации температура окружающего воздуха от -50 до +40 °С.

ртификат соответствия № РОСС RU.АЯ36. В26876

Разрешение Федеральной службы по экологическому, технологическому и атомному надзору №РРС 00-041366

ТУ 39-0137095-007-91

Блок ВРБА предназначен для распределения, местного регулирования и телеизмерения расхода воды высокой коррозионной активности, закачиваемой в нагнетательные скважины для обеспечения повышения эффективности процесса заводнения на нефтеотдачу пластов.

Блок ВРБА состоит из технологического и аппаратурного блоков.

Технологический блок – функционально законченное технологическое оборудование, выполненное в блочно-комплектном исполнении, согласно ПУЭ относится к взрывоопасной зоне класса В-1б.

Управление электрооборудованием, размещенным в технологическом помещении, осуществляется со шкафа контроля и управления.

Конструкция аппаратурного блока выполнена аналогично технологическому помещению, общего назначения невзрыво- и непожароопасного.

В аппаратурном блоке установлен шкаф контроля и управления и стойка для КИП аппаратуры телемеханики.

Основные функции:

- регулирование подачи воды;

- учет подачи воды.

При эксплуатации температура окружающего воздуха от -45 до +40 °С.

Данные сертификатов, лицензий

Сертификат соответствия № C-RU.АЯ36.В.01389

ТУ 39-1043-85

Установка УРГ-Л применяется на нефтедобывающих предприятиях для распределения рабочего агента (газа) по газлифтным скважинам и осуществления контроля и управления расходом газа, стабилизации и регистрации расхода газа по скважинам.

Состав установки:

- технологический блок, в котором размещена система технологических трубопроводов с запорной арматурой, регулирующими клапанами, измерительными приборами;

- аппаратурный блок, в котором размещена станция управления УРГ-Л, выполненная на контроллере ROC 809 компании Emerson process Management (США).

Основные функции:

- прием и распределение газа по скважинам;

- измерение давления, температуры и перепада давления газа на диафрагме для вычисления расхода газа в общем коллекторе и скважинных линиях;

- вычисление расхода газа в общем коллекторе, скважинных линиях с занесением в базу данных, а также отображение всех измеренных и вычисленных параметров установки на мнемосхеме пульта оператора;

- архивирование данных по расходу газа в общем коллекторе и скважинных линиях, графическое отображение на пульте оператора;

- ПИД-регулирование расхода газа по уставкам, заданным с пульта оператора или «верхнего уровня»;

- наличие 2-х режимов регулирования расхода газа: «Режим I» – основной, «Режим II» – резервный, устанавливается при дефиците газа;

- автоматическое переключение установки на режим II при снижении давления газа в общем коллекторе;

- распределение химреагентов по скважинам;

- закрытие скважинной линии при аварийном давлении;

- сигнализацию аварийного состояния при изменении давления и температуры газа в общем коллекторе, давлении газа в скважинных линиях за установленные пределы с указанием номера скважины;

- автоматическое закрытие электрозадвижки на общем коллекторе при аварийном снижении или повышении давления газа, увеличении его концентрации в технологическом блоке, возникновении пожара;

- связь с «верхнем уровнем» по интерфейсу RS-232:

- передача текущих и аварийных параметров установки с отображением на мнемосхеме диспетчерского пункта,

- чтение архива по расходу газа;

- прием и изменение уставок ПИД-регулирования, защиты и аварийной сигнализации

Данные сертификатов, лицензий.

Сертификат соответствия №РОСС RU.АЯ36.В28456

Блок БА предназначен для размещения щитов автоматики, вторичных приборов и терминальных устройств технологических объектов нефтегазовой отрасли, не требующих постоянного обслуживающего персонала.

Аппаратурный блок представляет собой утепленное помещение, оборудованное электрическими обогревателями с автоматической регулировкой заданной температуры внутри помещения, освещением, приборами охранной сигнализации при несанкционированном открывании двери, усиленными запорами двери для предотвращения несанкционированного проникновения внутрь блока.

В зависимости от габаритных размеров аппаратурный блок имеет две модификации: БА-1, БА-2.

Блок аппаратурный устанавливается во взрывобезопасной зоне.

При эксплуатации температура окружающего воздуха от -55 до +40 °С.

Блок-бокс ББА предназначен (в качестве укрытия) для размещения систем управления, линейной телемеханики, автоматики, жизнеобеспечения, электрооборудования и приборов на узлах учета, объектах добычи и транспорта нефти, как требующих, так и не требующих постоянного присутствия обслуживающего персонала.

Блок-бокс представляет собой утепленное помещение, оборудованное электрическими обогревателями как с автоматической, так и с ручной регулировкой заданной температуры внутри помещения, освещением, приборами охранной сигнализации при несанкционированном открывании двери, усиленными запорами двери для предотвращения несанкционированного проникновения внутрь блок-бокса, пожароизвещателями.

По желанию заказчика возможно исполнение с окнами для обеспечения естественного освещения внутри помещения.

В зависимости от габаритных размеров (типоразмерный ряд) и типа исполнения стеновых панелей блок-бокс аппаратурный имеет 18 модификаций:

- ББА-1 ...ББА-10 – исполнение стеновых панелей каркасно-щитового типа;

- ББА-1А ... ББА-8А – исполнение стеновых панелей коробчатого типа.

- Блок-бокс аппаратурный устанавливается во взрывобезопасной зоне.

Климатическое исполнение – УХЛ по ГОСТ 15150-69 при температуре окружающей среды от -55 °С до +40 °С.

В каждом конкретном случае схема электрическая принципиальная дорабатывается согласно конкретному функциональному назначению блок-бокса

Блок-бокс ББТ предназначен для размещения систем жизнеобеспечения, устройств технологических, установок для распределения газа, массоизмерительных установок и т.д. объектов нефтегазовой и других отраслей промышленности, не требующих постоянного присутствия обслуживающего персонала.

Блок-бокс технологический представляет собой утепленное помещение, оборудованное электрическими обогревателями, как с автоматической, так и с ручной регулировкой заданной температуры внутри помещения, освещением, приборами охранной сигнализации при несанкционированном открывании двери, усиленными запорами двери для предотвращения несанкционированного проникновения внутрь блок-бокса, пожарными извещателями, датчиком загазованности. По желанию заказчика может быть исполнение с приборами принудительной вентиляции, окнами для обеспечения естественного освещения внутри помещения и др.

В зависимости от габаритных размеров (типоразмерный ряд) и типа исполнения стеновых панелей блок-бокс технологический имеет 18 модификаций:

- ББТ-1 ...ББТ-10 – исполнение стеновых панелей каркасно-щитового типа;

- ББТ-1А ... ББТ-8А – исполнение стеновых панелей коробчатого типа.

- Блок-бокс технологический предназначен для эксплуатации во взрывоопасных зонах.

Климатическое исполнение блок-боксов – УХЛ по ГОСТ 15150, при температуре окружающей среды от -55 °С до +40 °С.

В каждом конкретном случае схема электрическая принципиальная дорабатывается согласно функциональному назначению блок-бокса.

Данные сертификатов, лицензий

Сертификат соответствия № РОСС RU.АЯ36.В27746

Установка СОРО предназначена для сушки обуви и рабочей одежды вахтовых бригад в полевых условиях. Основное назначение – улучшение санитарно-гигиенических и бытовых условий работников в нефтеразведке и нефтедобыче, работающих по методу вахтовых бригад и по роду деятельности вынужденных проживать во временных не обустроенных поселках (буровики, разведчики, ремонтники) в районах с умеренным и холодным климатом.

Установка изготавливается в двух вариантах:

- СОРО-1 – на сушку 8 комплектов обуви и одежды;

- СОРО-2 – на сушку 16 комплектов обуви и одежды.

СОРО состоит из утепленного блок-бокса, разделенного перегородкой на два отсека – сушильную камеру и тамбур.

В сушильной камере смонтированы: сушильные шкафы для размещения одежды и обуви, тепловентиляционная система для создания температурного режима сушки, светильник.

В тамбуре установлены: умывальник, электропечь, щит питания, вешалка, скамья, светильник.

Климатическое исполнение – УХЛ по ГОСТ 15150-69 при температуре окружающей среды от -55 °С до +40 °С.

ТУ 39 – 014378 – 005 – 91

Блок БУС-4 предназначен для управления асинхронным электродвигателем с короткозамкнутым ротором привода станка-качалки, а также для защиты управляемого электропривода и технологического оборудования станка-качалки при аварийных режимах работы.

Область применения – нефтегазодобывающие предприятия.

Блок управления представляет собой металлический шкаф, предназначенный для эксплуатации на открытом воздухе. По всему периметру двери шкафа имеется уплотнение, плотное прилегание которого обеспечивается замком.

Аппаратура, входящая в блок, монтируется на металлической панели.

На левой боковой стенке установлены: четырех полюсная розетка на ток до 25А и напряжение 380В для подключения переносного электрифицированного инструмента, узел включения автоматов для подачи напряжения 380В.

На верху передней стенки расположена панель управления с элементами управления (кнопки ПУСК, СТОП, кнопка съема аварии КСУ, переключатель режимов).

Кабельные выводы осуществляются через сальники, расположенные в днище шкафа.

Блок БУС-4 управляет электродвигателем станка-качалки в ручном, автоматическом и программном режимах.

Во всех режимах обеспечивается защитное отключение электродвигателя станка-качалки при:

- обрыве фазы, ремней, штанг;

- максимальных перегрузках;

- повышении или понижении давления в выкидном трубопроводе.

В автоматическом режиме обеспечивается самозапуск электродвигателя станка-качалки через установленное время самозапуска после восстановления напряжения сети, если был перерыв в снабжении электроэнергией.

В программном режиме обеспечивается включение и отключение станка-качалки согласно заданной программе.

Связь с верхним уровнем управления станка-качалки может осуществляться при помощи протокола обмена или с помощью дискретных/аналоговых сигналов.

В зависимости от мощности электродвигателя блок БУС-4 имеет два исполнения:

- БУС-4-00 – для управления двигателем станка-качалки мощностью до 30 кВт;

- БУС-4-01 – для управления двигателем станка-качалки мощностью до 55 кВт.

При эксплуатации температура окружающего воздуха от -40 до +40 ° С.

Климатическое исполнение – У1,УХЛ1, категория размещения – I по ГОСТ 15150-69 при температуре окружающей среды от -50 до +50 °С.

ТУ 39-1038-85

Станция управления «Цикл-М» предназначена для управления и защиты технологического оборудования установки УДС-1М, осуществляющей механическую очистку от парафина насосно-компрессорных труб фонтанных, компрессорных и эксплуатируемых погружными электронасосами нефтяных скважин.

Область применения станции управления «Цикл-М» – предприятия нефтяной промышленности, добывающие нефть с большим содержанием парафина.

Схема станции управления «Цикл-М» включает:

- устройство формирования цикла очистки (ФЦО) - осуществляет формирование меток времени Тц (2, 4, 6 … 198ч), соответствующих требуемому циклу очистки скважины в автоматическом режиме управления;

- устройство контроля предельной нагрузки (КПН) - осуществляет формирование сигнала предельной нагрузки ПН, воздействующей на скребковую проволоку при подъеме скребка;

- устройство контроля глубины спуска (КГС) - осуществляет формирование сигнала нижнего положения НП и контрольного времени спуска или подъема Тконтр;

- устройство контроля верхнего положения скребка (КВПС) - осуществляет формирование сигнала верхнего положения ВП и обрыв датчика верхнего положения ОДВП;

- устройство управления (УУ) - через реверсивный магнитный пускатель обеспечивает ручной, полуавтоматический и автоматический режимы управления.

Климатическое исполнение – У, категория размещения – I по ГОСТ 15150-69 при температуре окружающей среды от -45 до +55 °С.

Основные функции:

- ручной, полуавтоматический и автоматический режимы управления спускоподъемом скребка;

- электрическую и технологическую защиту оборудования установки УДС-1М;

- учёт количества выполненных спускоподъемов.

Станция управления «Цикл-М» предназначена для управления и защиты технологического оборудования установки УДС-1М, осуществляющей механическую очистку от парафина насосно-компрессорных труб фонтанных, компрессорных и эксплуатируемых погружными электронасосами нефтяных скважин.

Область применения станции управления «Цикл-М» – предприятия нефтяной промышленности, добывающие нефть с большим содержанием парафина.

Схема станции управления «Цикл-М» включает:

- устройство формирования цикла очистки (ФЦО) - осуществляет формирование меток времени Тц (2, 4, 6 … 198ч), соответствующих требуемому циклу очистки скважины в автоматическом режиме управления;

- устройство контроля предельной нагрузки (КПН) - осуществляет формирование сигнала предельной нагрузки ПН, воздействующей на скребковую проволоку при подъеме скребка;

- устройство контроля глубины спуска (КГС) - осуществляет формирование сигнала нижнего положения НП и контрольного времени спуска или подъема Тконтр;

- устройство контроля верхнего положения скребка (КВПС) - осуществляет формирование сигнала верхнего положения ВП и обрыв датчика верхнего положения ОДВП;

- устройство управления (УУ) - через реверсивный магнитный пускатель обеспечивает ручной, полуавтоматический и автоматический режимы управления.

Климатическое исполнение – У, категория размещения – I по ГОСТ 15150-69 при температуре окружающей среды от -45 до +55 °С.

Основные функции:

- ручной, полуавтоматический и автоматический режимы управления спускоподъемом скребка;

- электрическую и технологическую защиту оборудования установки УДС-1М;

- учёт количества выполненных спускоподъемов.

ОСТ 3613-90

Станция СУЭРС предназначена для обеспечения работы бригад ПКРС и предусматривает подключение:

- потребителей электроэнергии, находящихся внутри культбудки;

- прожекторов для освещения площадки;

- ключа КМУ;

- автоматики.

При эксплуатации температура окружающего воздуха от -40 до +45 °С.

СА-ППН предназначена для автоматизации печей прямого нагрева типа ППН и ПТБ, работающих на газовом топливе и применяемых на объектах сбора, промысловой подготовки и транспорта нефти.

Отличительная особенность системы состоит в использовании микропроцессорной техники.

Система СА-ППН может применяться для модернизации существующих печей ПТБ-5-40 и ПТБ-10 при условии их переоснащения исполнительными электрическими устройствами, применяемыми в печах ПТБ-5-40Э и ПТБ-10Э.

Система предназначена для эксплуатации в районах с умеренным климатом (температура от минус 45 до плюс 40 °С). Аппаратурный блок СА-ППН-Б и измерительная трубка всех исполнений СА-ППН предназначены для эксплуатации на открытом воздухе, шкаф контроля и управления СА-ППН-Ш – в помещениях с регулируемыми климатическими условиями, покупные датчики и приборы с обозначением климатического исполнения У2 – под навесом.

В зависимости от назначения, конструкции своей основной составной части и способа регулирования расхода воздуха для горения система имеет следующие исполнения:

- Для автоматизации одногорелочных печей ППН-3:

- СА-ППН-1БЗ - блочное исполнение, регулирование воздушным затвором печи;

- СА-ППН-1БЧ - аналогичное, но регулирование за счет вольтчастотного управления электродвигателем вентилятора;

- Для автоматизации двухгорелочных печей ПТБ-5-40Э и ПТБ-5-40:

- СА-ППН-2ШЗ - шкафное исполнение, регулирование воздушным затвором печи;

- СА-ППН-2БЗ - о же, но блочное исполнение;

- СА-ППН-2ШЧ—Шкафное исполнение, регулирование за счет вольтчастотного управления электродвигателем вентилятора;

- СА-ППН-2БЧ—То же, но блочное исполнение;

- Для автоматизации четырехгорелочных печей ПТБ-10Э и ПТБ-10:

- СА-ППН-4ШЗ—Шкафное исполнение, регулирование воздушным затвором печи;

- СА-ППН-4БЗ—То же, но блочное исполнение;

- СА-ППН-4ШЧ—Шкафное исполнение, регулирование за счет вольтчастотного управления электродвигателем вентилятора;

- СА-ППН-4БЧ—То же, но блочное исполнение.

Состав системы:

- аппаратурный блок, содержащий шкаф контроля и управления, систему электрического отопления и освещения, датчики охранно-пожарной сигнализации, звуковое и световое сигнальные устройства (ревун и сигнальный фонарь);

- комплект датчиков пламени, температуры, загазованности, давления и перепада давления с дискретными и аналоговыми выходными сигналами;

- комплект измерительных приборов (манометров, напоромеров, термометров);

- измерительная трубка;

- блоки искрового розжига;

- кнопочные посты управления.

Основные рабочие характеристики:

- самодиагностика;

- четырехуровневый доступ к программному обеспечению (из них три – по паролю);

- сбор информации об измеряемых и контролируемых параметрах и состоянии печи, а также их первичная обработка (фильтрация и пересчет в именованные единицы);

- вычисление:

- расхода нефтяной эмульсии, топливного газа и воздуха;

- тепловой мощности и коэффициента использования топлива печи;

- времени предварительной продувки камеры и контроля герметичности топливных клапанов;

- уставок противоаварийной защиты по расходу воздуха и уставок контроля герметичности топливных клапанов;

- вывод на жидкокристаллический дисплей панели оператора:

- текущей даты и текущего времени;

- числовых значений измеряемых и вычисляемых параметров печи;

- оперативных сообщений и показаний таймеров длительности тактов управления;

- архива событий;

- результатов тестирования программируемого логического контроллера;

- списка активных нарушений;

- задание с клавиатуры панели оператора:

- температуры нагрева нефтяной эмульсии;

- параметров ПИД-регулирования;

- исходных данных для вычислений, характеризующих свойства и состав нагреваемой нефтяной эмульсии и топливного газа, коэффициента расхода для камерной диафрагмы и измерительной трубки;

- уставок предупредительной сигнализации и противоаварийной защиты;

- параметров программного управления печью;

- верхних пределов измерения отдельных аналоговых датчиков;

- дистанционный контроль позиций регулирующих устройств;

- контроль загазованности в трех точках (в ГРП, в воздуховоде и камере печи);

- контроль исправности питающей электрической сети (обрыва, слипания и изменения чередования фаз, выхода величины напряжения любой фазы за допустимые пределы);

- непрерывный контроль линий связи с первичными датчиками на обрыв;

- бесперебойное электропитание основных средств автоматизации в течение не менее 5 минут после исчезновения сетевого электропитания;

- вывод на принтер:

- отчета, содержащего текущие значения измеряемых и вычисляемых величин;

- архива событий;

- любой выбранной дисплейной страницы;

- блокировка пуска печи и ее вентилятора(ов) в работу, а также режима продувки топливной системы печи с выдачей соответствующих оперативных сообщений и светозвуковых сигналов при наличии активных нарушений;

- программно-логическое управление исполнительными устройствами печи во время пуска, остановки и автоматической работы печи;

- контроль выполнения команд управления исполнительными электрическими устройствами печи в процессе пуска печи и ее вентиляторов в работу, а также подготовки топливной системы печи к продувке;

- автоматическое регулирование теплопроизводительности печи и соотношения «топливо-воздух» после завершения программы пуска;

- автоматический контроль герметичности топливных клапанов перед розжигом горелок печи;

- ПАЗ печи при возникновении нарушений технологических параметров, неисправности ПЛК, обрыве линий связи с датчиками, а также при выходе аналоговых сигналов за допустимые пределы и т. п.

- предупредительная и рабочая сигнализация;

- местный и дистанционный контроль основных технологических параметров печи;

- дублированный контроль основных технологических параметров печи;

- автоматическое управление вентилятором ГРП при загазованности помещения ГРП;

- два режима остановки печи:

- штатный (с постепенным снижением тепловой мощности печи);

- экстренный (мгновенный после нажатия соответствующей кнопки управления).

- подготовка и передача информации на верхний уровень.

Данные сертификатов, лицензий

Сертификат соответствия № РОСС RU.АЯ36. Н21831

Разрешение Федеральной службы по экологическому, технологическому и атомному надзору №РРС 00-24922

Система «АРГУС» предназначена для автоматического управления, контроля и регулирования технологических процессов котлов ПКН-2С, ПКН-2М, Е1-9 и других аналогичных аппаратов с огневым подогревом, работающих на газообразном или жидком топливе.

В зависимости от вида топлива и комплектности поставки система автоматизации имеет четыре исполнения:

- Исполнение 1 – «АРГУС-1» для автоматизации одно- и двухгорелочных котлов типа ПКН, работающих на газообразном топливе среднего давления, с автоматическим розжигом запальной горелки, регулированием уровня воды в котле регулирующим клапаном или питательным насосом.

- Исполнение 1Л – «АРГУС-1Л» с ПУИ, «АРГУС-1Л-01» с СНП-1 для автоматизации одногорелочных котлов типа Е1-9, работающих на газообразном топливе низкого давления, с автоматическим розжигом, регулированием уровня воды в котле, с подачей воды в котел питательным насосом.

- Исполнение 2 – «АРГУС-2» с ПУИ, «АРГУС-2-01» с СНП-1 для автоматизации блочных котельных с котлами типа ПКН, работающими на жидком топливе, с автоматическим регулированием уровня воды в котле питательным насосом.

- Исполнение 3 – «АРГУС-3» для автоматизации четырехгорелочных аппаратов, работающих на газообразном топливе.

Состав системы:

- устройство управления и сигнализации УУС;

- сигнализатор уровня «Уровень-2М» (для «АРГУС-1»; «АРГУС-2»; «АРГУС-3»; «АРГУС-2-01»);

- сигнализатор уровня «Уровень-3» (для «АРГУС-1Л» и «АРГУС-1Л-01»);

- преобразователь ультрафиолетового излучения ПУИ-1 или СНП-1;

- блок коммутационной аппаратуры БКА (для «АРГУС-1 Л» и «АРГУС-1Л-01»);

- комплект исполнительных регулирующих устройств и технологических датчиков (для «АРГУС-1», «АРГУС-1Л» и «АРГУС-1Л-01»);

- блок искрового розжига электрического запальника модернизированный БИР-М.

Основные функции системы:

- дистанционный и автоматический (по программе) розжиг котла;

- световая сигнализация о работе технологического оборудования котла и состоянии технологических параметров котла;

- автоматическое регулирование уровня воды в котле и теплопроизводительности котла (по давлению пара);

- дистанционное регулирование уровня воды и теплопроизводительности;

- автоматическое отключение питательного насоса при аварийном верхнем и нижнем уровне воды в котле;

- аварийное отключение котла с отсечкой топлива при возникновении аварийных ситуаций, обрыве и коротком замыкании линий связи с датчиками;

- запоминание первопричины аварийного останова;

- включение аварийного звукового сигнала;

- блокировка контакта нижнего аварийного уровня сигнализатора «Уровень-2М» («Уровень-3») при продувке его уровнемерной колонки;

- защита электрооборудования от перегрузки и токов короткого замыкания.

Преимущества системы автоматизации «АРГУС»:

- повышенная климатическая стойкость;

- обеспечение автоматического контроля исправности линии связи между датчиками и вторичным блоком;

- применение сигнализатора контроля пламени с повышенной селективной способностью (сигнализатор реагирует только на пламя и не реагирует на раскаленные предметы и искру запальной свечи);

- блокировка системы защиты при продувке уровнемерной колонки;

- малые габариты и масса;

- предпусковой визуальный контроль технологических параметров и состояния линии связи с датчиками.

При эксплуатации температура окружающего воздуха, °С:

для «АРГУС-1»; «АРГУС-2»; «АРГУС-2-01» -20 … +40

для «АРГУС-3; «АРГУС-1Л»; «АРГУС-1Л-01» -40 … +40

Данные сертификатов, лицензий

Сертификат соответствия №РОСС RU.АЯ36.H24435 Разрешение Федеральной службы по экологическому, технологическому и атомному надзору №РРС 00-30644

ТУ 4218-068-00143780-96

Датчик-реле СНП-1 со счетчиком ультрафиолетового излучения СИ 45Ф предназначен для контроля наличия пламени основных и запальных горелок газоиспользующих установок с тепловой мощностью до 5 МВт, давлением газа до 0,8 кгс/см2 и выдачи сигнала о погасании пламени.

Датчик-реле может работать, как в автономном режиме с управляющим выходом непосредственно на исполнительные механизмы, так и в системах автоматизации.

При эксплуатации температура окружающего воздуха от -40 до +50 °С.

Данные сертификатов лицензий

Сертификат соответствия №РОСС RU.АЯ36.H25878.

Разрешение Федеральной службы по экол

Преобразователь ПУИ-1 предназначен для контроля ультрафиолетового излучения пламени газовых горелок и подачи сигнала об исчезновении и появлении пламени.

Преобразователи ПУИ-1 функционируют совместно с устройством управления и сигнализации (УУС) изделия «АРГУС» или с блоком контроля пламени (БКП) системы автоматики печей ПТБ.

В основу работы ПУИ-1 заложен метод контроля ультрафиолетовой составляющей излучения пламени горелок газоиспользующей установок. Контроль ультрафиолетового излучения осуществляется ионным индикатором ИФ-1, на который подается стабилизированное напряжение питания 230 В.

При эксплуатации температура окружающего воздуха от -20 до +40 °С.

Конструкция преобразователя:

- в корпусе расположены шторка, индикатор и печатная плата;

- снаружи корпуса через теплоизоляционную прокладку установлено защитное стекло, розетка для подключения внешних цепей, а также гайка накидная для установки ПУИ-1 на объекте;

- корпус закрывается крышкой.

ТУ 3113-011-33837799-2000

Запальное устройство ЗУ-1 предназначено для розжига газовых и жидкостных горелок теплотехнических аппаратов с огневым подогревом различного назначения (печей, котлов, подогревателей и т.п.), эксплуатируемых в закрытых отапливаемых и нерегулярно отапливаемых вентилируемых (естественно или искусственно) помещениях без непосредственного воздействия атмосферных осадков, прямого солнечного излучения и конденсации влаги, а также не содержащих взрывоопасные, агрессивные вещества и токопроводящую пыль.

ЗУ-1 представляет собой комплекс средств, размещаемых на теплотехническом аппарате и вблизи него. Управление ЗУ-1 осуществляется с соответствующих устройств автоматики, обеспечивающих безопасный пуск горелки теплотехнического аппарата.

Состав устройства:

- запальник электрический газовый ЗЭГ – маломощная газовая горелка диффузионного типа, оснащенная электродами для электроискрового воспламенения топливного газа;

- блок электрического поджига БЭП-1 – маломощный источник высокого напряжения (около 10 кВ), служит для выработки электрической искры в искровом промежутке ЗЭГ;

- вентиль с электромагнитным приводом – для подачи и отсечки топливного газа на ЗЭГ;

- провод высоковольтный – для электрического соединения БЭП-1 с ЗЭГ.

Топливный газ поступает на ЗЭГ через вентиль, смешивается с воздухом и воспламеняется от электрической искры, образующейся в искровом промежутке ЗЭГ при работе БЭП-1.

Климатическое исполнение – УХЛ, категории размещения – 3.1 (по ГОСТ 15150).

ТУ 39-1134-86

Датчик ДУЖ-1М предназначен для контроля уровня жидкости и уровня раздела двух несмешивающихся жидкостей в различных технологических аппаратах.

Датчик ДУЖ-1 М при работе в комплекте со вторичным прибором с искробезопасными входами используется в технологических аппаратах, где возможно образование взрывоопасных смесей I и II категорий группы Т1-Т6 согласно ГОСТ 12.1.011-78.

Датчик ДУЖ-1 М работоспособен при ширине переходного слоя на уровне раздела фаз не более 300 мм и приращения плотности в этом слое не менее 0,15 г/см3.

При эксплуатации температура окружающего воздуха от -50 до +45 °С.

Данные сертификатов, лицензий

Сертификат соответствия №РОСС RU.АЯ36.H24433.

Разрешение Федеральной службы по экологическому, технологическому и атомному надзору №РРС 00-30644.

ТУ 39-00137093-016-92

Блок БРИ предназначен для обеспечения искробезопасности входных цепей линии связи с контактными датчиками путем гальванического разделения входных искробезопасных цепей от искроопасных цепей питания и выходных цепей передачи сигналов с датчиков.

Представляет собой стационарное изделие непрерывного действия с искробезопасными входами и применяется для работы в системах аварийной защиты, сигнализации и управления на предприятиях, связанных с производством взрыво- и пожароопасных продуктов.

Конструкция блока БРИ включает переднюю панель, обечайку и две боковые стенки. Элементы электрической схемы, трансформатор и выходной разъем установлены на печатной плате, укрепленной внутри обечайки.

Климатическое исполнение УХЛ, категория размещения 4 по ГОСТ 15150 при температуре окружающей среды от +5 до +40 °С.

Данные сертификатов, лицензий

Сертификат соответствия №РОСС RU.ГБ04.В01418

Разрешение Федеральной службы по экологическому, технологическому и атомному надзору на применение № РРС 00-041045.

ОСТ 36.13-90

Щиты, стативы, пульты и вспомогательные элементы к ним, предназначены для применения в системах автоматизации технологических процессов в качестве устройств, на которых устанавливаются электрические, пневматические и гидравлические приборы и аппараты контроля, управления, регулирования, питания.

Щиты изготавливаются на основе:

- ОСТ 36.13–90, определяющего область применения, конструкцию, типоразмеры и условия эксплуатации;

- проектной документации, передаваемой заказчиком изготовителю, определяющей выбор типоразмеров щитов, размещение в них приборов и средств автоматизации, комплектующих аппаратов, электрических и трубных проводок, изделий для монтажа.

Щиты должны устанавливаться в производственных или специальных помещениях, в соответствии с предусмотренным в ОСТ 36.13–90 условиями эксплуатации в части воздействия климатических (по ГОСТ 15150) и механических (по ГОСТ 17516) факторов.

По конструктивному исполнению имеются следующие разновидности щитов КИПиА:

- щиты шкафные с задней дверью ЩШ-ЗД;

- щиты шкафные с передней и задней дверьми ЩШ-ПЗД;

- щиты панельные с каркасом ЩПК;

- щиты шкафные малогабаритные ЩШМ;

- подставка для щита шкафного малогабаритного П-ЩШМ;

- стативы С;

- стативы плоские СП;

- панель вспомогательная с дверью ПнВ-Д;

- панель вспомогательная ПнВ;

- пульты П;

- пульты с наклонной приборной приставкой ПнП.

ТУ 4318-013-00137093-2003

Щиты и шкафы приборные предназначены для размещения в них приборов для контроля технологических параметров (давления, разрежения), применяются на нефтеперекачивающих станциях и других технологических объектах добычи и транспорта нефти.

Щиты и шкафы позволяют размещать в них:

- приборы для контроля и управления технологическими процессами;

- трубные проводки с запорной арматурой;

- клеммные коробки.

Виды исполнений:

- щит приборный напольный ЩПП;

- щит приборный настенный ЩПС;

- шкаф приборный ШП;

- шкаф приборный утепленный ШПУ;

- шкаф приборный обогреваемый ШПО.

Щиты и шкафы могут изготавливаться как в комплекте с клеммными коробками и установленными приборами, так и без них. Установка и порядок комплектации щитов и шкафов клеммными коробками и приборами оговаривается при заказе.

Передняя часть щитов закрывается лицевыми панелями. По желанию заказчика лицевые панели могут не устанавливаться.

Крепление щитов осуществляется анкерными болтами.

В двери шкафа имеется окно для обеспечения возможности наблюдения за показывающими приборами без открывания двери.

Контролируемая среда – нефть, масло, вода, воздух.

Контролируемые параметры – давление, разрежение.

Климатическое исполнение и категория размещения по ГОСТ 15150:

- для щитов – УХЛ4.1

- для шкафов – УХЛ1

Данные сертификатов, лицензий

Сертификат соответствия № РОСС RU.АЯ36.Н24434.

Разрешение Федеральной службы по экологическому, технологическому и атомному надзору № РРС 00-30644.

ТУ 3434-113-00143780-99

Коробка клеммная КК предназначена для соединения и разветвления кабелей с медными и алюминиевыми жилами сечением от 1,5 до 4 мм2 в электрических цепях переменного тока напряжением до 220/380 В, частотой 50 Гц.

Коробки могут применяться в искробезопасных цепях взрывоопасных зон класса В-1 а, В-1 б, В-1 г.

В зависимости от количества зажимов выпускаются в трех исполнениях КК-10, КК-12, КК-20.

При эксплуатации температура окружающего воздуха от -45 до +40 °С.

Данные сертификатов, лицензий

Сертификат соответствия №РОСС RU. АЯ36.В26991

ТУ 3742-119-00143780-2001

Устройство УЭРВ-1М предназначено для поддержания на заданном уровне параметров (давления, расхода, температуры, уровня раздела фаз и др.) различных технологических процессов на установках подготовки нефти, сборных пунктах, товарных парках, объектах внутрипромыслового транспорта нефти, насосных станциях.

Регулирование параметров осуществляется путем автоматического открытия и закрытия регулирующего клапана по сигналам управляющих устройств.

В зависимости от типа и диаметра условного прохода регулирующего клапана и типа электроисполнительного механизма устройство УЭРВ-1М имеет 22 исполнения.

Состав устройства:

- регулирующий клапан 25с48нж или 25нж48нж;

- электрический исполнительный механизм

или МЭП-6300/160-160-IIBT4 (с индуктивным или токовым 4-20 мА датчиком положения);

или МЭПК-6300/50-60У (токовый датчик положения);

или ЭПР-8/50 (токовый датчик положения).

Устройство предназначено для эксплуатации во взрывоопасных зонах помещений всех классов и наружных установок, расположенных под навесами, в которых могут образоваться взрывоопасные смеси категорий IIА и IIВ групп Т1, Т2, ТЗ, Т4.

Данные сертификатов, лицензий

Сертификат соответствия № РОСС RU. АЯ36.В26877.

Разрешение Федеральной службы по экологическому, технологическому и атомному надзору №РРС 00-30644.

Оборудование для контроля технологических процессов

ТУ 39-1018-85

Установка дозировочная УДЭ предназначена для дозированного ввода жидких деэмульгаторов и ингибиторов парафиноотложения, солеотложения, коррозии (в дальнейшем – реагентов) в трубопровод промысловой системы транспорта и подготовки нефти c целью осуществления внутритрубопроводной деэмульсации нефти, а также защиты трубопроводов и оборудования от парафиноотложения, солеотложения и коррозии.

Область применения – на нефтяных промыслах для дозировки жидкостей, образующих с воздухом взрывоопасную смесь.

Установка снабжена:

- дозировочным электронасосом;

- баком для реагента объёмом 225 или 450 л;

- электроконтактным манометром;

- запорной арматурой;

- обратным клапаном;

- фильтром для реагента;

- устройством уровнемерным;

- линейкой с ценой деления 1 мм для оценки количества жидкости в баке;

- шкафом управления.

Основные функции:

- дозированная подача реагента в заданных объёмах и под определенным давлением;

- индикация включения дозировочного насоса;

- передача по коммуникационным каналам данных о состоянии дозировочного насоса УДЭ.

Принцип работы

Реагент из бака через вентиль уровнемерного устройства и фильтр поступает по трубопроводу на вход насоса. Насос подаёт реагент по трубопроводу, на котором установлены электроконтактный манометр, отсекающий вентиль и обратный клапан для предотвращения обратного хода реагента и скважинной жидкости при отсутствии давления от насоса.

Установки дозирующие электронасосные УДЭ изготовляются в зависимости от насосного агрегата в следующих исполнениях:

- с электронасосным агрегатом НД-2,5/100;

- с электронасосным агрегатом НД-0,4/100;

- с электронасосным агрегатом НД-1,0/100;

- с электронасосным агрегатом НД-1,6/100;

- с электронасосным агрегатом по требованию заказчика.

При эксплуатации температура окружающего воздуха от -40 до +40 °С.

Данные сертификатов, лицензий

Сертификат соответствия № С-RU.АЯ36.В.01388

Транспортные средства и оборудование прочие

1.1. Полное наименование изделия: механизм рулевой со встроенным гидроусилителем руля для автомобилей семейства УАЗ (далее - механизм).

1.2. Категория размещения по ГОСТ 15150 - 69.

Климатическое исполнение по ГОСТ 15150 - 69:

У - для районов с умеренным климатом;

Т - для районов с тропическим климатом.

2. НАЗНАЧЕНИЕ И ОБЛАСТЬ ПРИМЕНЕНИЯ

2.1. Механизмы предназначены для увеличения момента создаваемого водителем на рулевом колесе с целью поворота управляемых колес транспортного средства как за счет механического редуцирования, так и за счет гидравлического усилителя.

2.2. Механизм используется в гидросистемах рулевого управления автомобилей. В качестве рабочей жидкости применяется масло гидравлическое марки "Р" ТУ38.101.1282 – 89, кинематической вязкостью 17-22 сСт при температуре + 40° и 1300 сСт при температуре - 20° С с тонкостью фильтрации не более 40 мкм.

3. КОМПЛЕКТ ПОСТАВКИ.

В комплект поставки входит:

Механизм 1 шт.

Транспортные пробки 4 шт.

Паспорт (допускается 1экз. в один ящик) 31601-34.00.500ПС

4. УКАЗАНИЕ МЕР БЕЗОПАСНОСТИ.

4.1. Эксплуатация механизмов должна производиться при строгом соблюдении требований ГОСТ 12.2.040 - 79, 4531-129- 05808600-97 ТУ и настоящего паспорта.

4.2. ЗАПРЕЩАЕТСЯ во время работы механизмов производить их регулирование.

4.3. Механизмы должны эксплуатироваться в соответствии с требованиями безопасности, изложенные в инструкции по эксплуатации машины.

4.4. К обслуживанию механизмов допускаются лица, ознакомленные с его устройством и правилами ухода за ним.

5. ПОРЯДОК РАБОТЫ

5.1. Подготовка к работе.

5.1.1. Перед установкой механизм должен быть расконсервирован.

5.1.2. При расконсервации механизмов необходимо:

1) удалить упаковку;

2) удалить с наружных поверхностей консервационную смазку одним из методов указанных в ГОСТ 9.014-78 раздел 8;

3) снять пробки, заглушающие каналы подвода-отвода рабочей жидкости;

4) слить остатки масла из внутренних полостей.

5.2. Эксплуатация.

5.2.1. К эксплуатации допускаются лица, прошедшие специальное обучение и ознакомленные с настоящим паспортом.

5.2.2. При эксплуатации механизмов в качестве рабочей жидкости разрешается применять только масла, указанные в паспорте.

5.2.3. Наружные утечки рабочей жидкости не допускаются.

5.2.4. Гидросистема должна быть снабжена фильтрами обеспечивающими степень фильтрации рабочей жидкости, указанную в настоящем паспорте.

5.2.5. Ремонт механизмов производится на специализированных заводах.

5.3. ВНИМАНИЕ! При расположении паза (метки) на торце вала-сошки перпендикулярно к оси вращения входного вала рулевого механизма реечное зацепление (рейка-поршень и вал-сошки) находится в среднем положении.

5.4. Во избежании непреднамеренной запрессовки толкателей концевых гидровыключателей ЗАПРЕЩАЕТСЯ вращать входной вал механизма более чем на 360° от среднего положения вправо и влево (или не более, чем на 20° вправо и влево от среднего положения вал-сошки).

6. ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ

6.1. Механизмы должны эксплуатироваться с учетом требований, изложенных в инструкции по эксплуатации всей машины.

6.2. В процессе эксплуатации механизмов необходимо проводить ежемесячное техническое обслуживание (ЕТО) в процессе которого следует проверять:

- отсутствие утечек в местах крепления трубопроводов;

- уровень масла в баке гидросистемы.

ОСНОВНЫЕ ТЕХНИЧЕСКИЕ ДАННЫЕ И ХАРАКТЕРИСТИКИ МЕХАНИЗМОВ

| № п/п | Наименование показателей | Значение показателей по ТУ 4531-129-05808600-97 |

| 1. | Угол поворота вала сошки из одного крайнего положения в другое, град. | 80-2 |

| 2. | Момент вращения вала сошки при освобожденном входном вале, Нм | 40÷5 |

| 3. | Момент вращения входного вала при освобожденном вале сошки, Нм | от 1,4 до 3,5 |

| 4. | Гидравлический люфт механизма, не более град. | 6,5 |

| 5. | Герметичность | наружные утечки не допускаются |

| 6. | Внутренние утечки, не более, л/мин | 1,0 |

| 7. | Давление холостого хода, М Па не более, МПа | 0,5 |

| 8. | Давление нецентрирования, не более, МПа | 0,5 |

| 9. | Момент на входном валу механизма, необходимый для достижения в гидроусилителе давления 8 МПа, не более, Нм | 12 |

Оборудование судовое

Технические характеристики:

| 1. Класс Российского Речного Регистра | Л0,6(наплавной мост) |

| 2. Тип моста | мост-лента |

|

3. Грузоподъемность моста - масса |

60 тонн (50 тонн в зимний период) |

|

4. Грузоподъемность моста - масса |

120 тонн |

|

5. Грузоподъемность моста - масса |

90 тонн |

|

6. Грузоподъемность моста - масса |

150 тонн |

|

7. Дистанция между нагрузками |

не менее 20 метров |

| 8. Скорость движения по мосту | не более 10 км/ч |

| 9. Нагрузка на одну ось автомашины | не более 20 тонн |

| 10. Ширина проезжей части | 4,5 метра |

|

11. Поверхностная скорость течения |

не более 2,0 м/с |

| 12. Период эксплуатации | круглый год (кроме периодов ледостава и ледохода) |

| 13. Температура эксплуатации | от минус 600C до плюс 400C |

|

14. Габаритный размер, мм - речной понтон - береговой понтон |

7175х2492х1100 6700х2486х1060 |

Двигатели автомобильные, их детали и принадлежности

Оборудование гаражное и автозаправочное

Предлагаем различные топоразмеры кабин. Изготовим ОСК любых размеров под любое помещение. Опыт работы с 2000 года. Производство - Россия. Доставка и сборка в любом регионе России и СНГ. Гарантия 2 года.

ТМТ 2/10Д ДхШхВ , (10х5х5,м) дизельный нагрев, полная комплектация, монтаж на приямок, на "ровный пол"-без строительных работ.

Предлагаем различные топоразмеры кабин (длина от 2 до 60 и более метров). Изготовим ОСК любых размеров под любое помещение. Опыт работы с 2000 года. Производство - Россия. Доставка и сборка в любом регионе России и СНГ. Гарантия 2 года.

ТМ 1/7Д ДхШхВ, (7х4х2,75,м) дизельный нагрев,(возможен газовый), полная комплектация, монтаж на приямок, на "ровный пол"-без строительных работ.

Провода и кабели для систем управления, контроля и связи

Электронное и электрооборудование для машиностроения

Прочие машины и оборудование

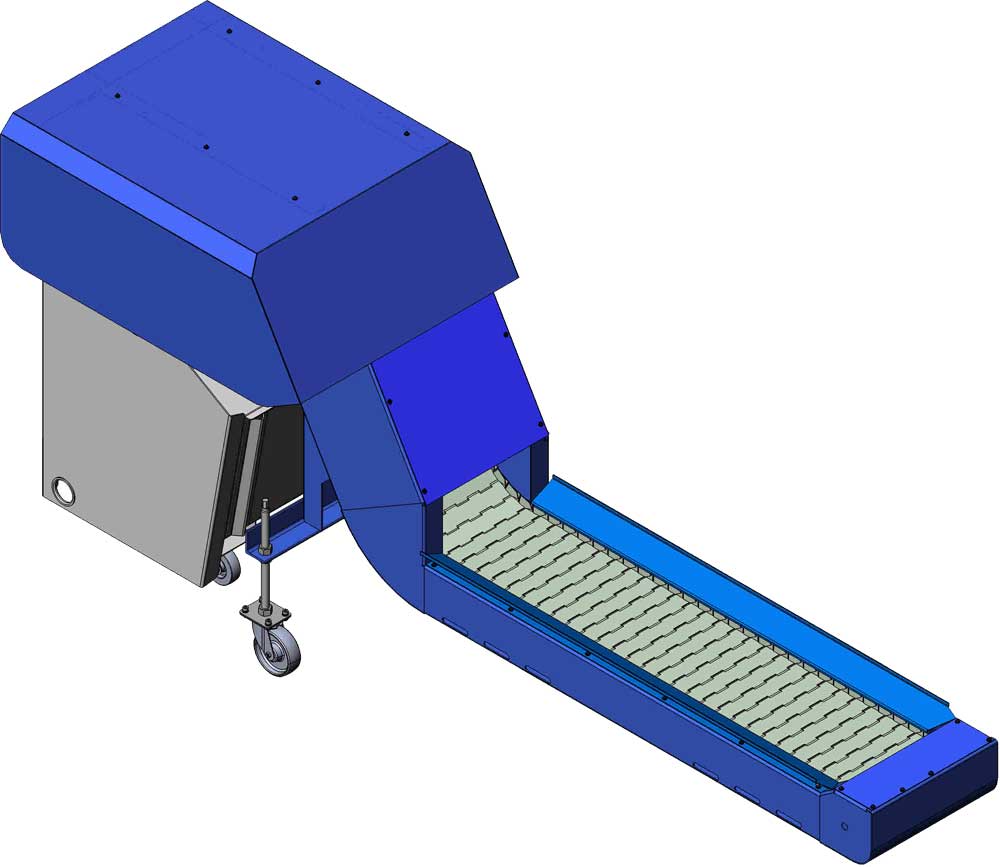

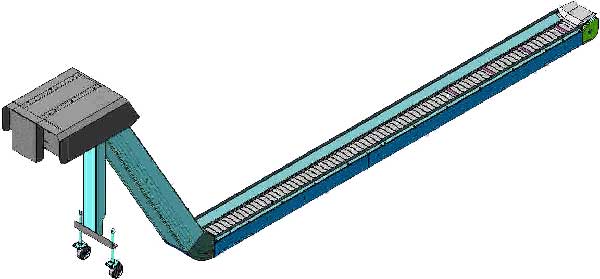

Работа системы Eco может осуществляться как непосредственно во время работы станка, так и на выключенном основном технологическом оборудовании, например в обеденное или ночное время.

Система Есо может работать как автономно с любым типом оборудования для электрохимической обработки, так и может быть интегрирована в систему управления станков серии “ЕТ”.

Мини-экскаватор «Крот» предназначен для копания ям, траншей и прочих земляных работ в стеснённых условиях. Техника очень маневренна и удобна в использовании: при необходимости экскаватор перемещается по площадке, подтягиваясь или отталкиваясь стрелой, либо вручную.

Для работы требуется один оператор. Обучиться работать на технике даже неподготовленный человек сможет за 1 день. Никаких специальных документов и разрешений для этого не требуется.

Экскаватор имеет возможность мгновенной транспортировки путем буксировки на фаркопе легкового автомобиля по дорогам общего пользования, что делает его сверхмобильным. Также возможен вариант перевозки в бытовом прицепе или кузове Газели. В государственных органах техника не регистрируется, так как является средством малой механизации.

Мини-экскаватор «Крот» полностью производится на нашем предприятии (от металлоконструкций до гидравлики) с использованием отечественного металла.

Технические характеристики мини-экскаватора:

Длина (при вытянутой стреле) - 545 см

Длина (при транспортировке) - 370 см

Ширина (по колёсам) - 180 см

Ширина корпуса - 120 см

Ширина при выдвинутых упорах - 330 см

Масса - 500 кг

Рабочий радиус - 150°

Двигатель бензиновый Lifan - 15 л.с.

Расход топлива - 2-2,5 литра в час

Глубина копания - 220 см

Высота разгрузки (на борт грузовика) - 165 см

Высота подъёма стрелы - 265 см

Время подготовки к работе - 5 мин

Размер ковша - 25 и 35 см (0,0021 и 0,0034 м³)

Производительность - 5 м³ в час

Устройства гидро- и пневмоавтоматики

- Диагностика и ремонт гидравлики экскаваторов;

- Диагностика и ремонт гидравлики грейдеров;

- Диагностика и ремонт гидравлики комбайнов;

- Диагностика и ремонт гидравлики фронтальных погрузчиков;

- Диагностика и ремонт гидравлики автомобилей с гидроманипуляторами;

- Диагностика и ремонт гидравлики песковозов;

- Диагностика и ремонт гидравлики бульдозеров;

- Диагностика и ремонт гидравлики буровых;

- Ремонт гидравлических насосов;

- Диагностика и ремонт гидравлики прокатных станов;

- Диагностика и ремонт гидравлических шприцев;

- Диагностика и ремонт гидравлических прессов;

- Диагностика и ремонт гидравлики станков с ЧПУ;

- Диагностика и ремонт гидравлики автоматических линий

Устанавливается на сельскохозяйственную технику производства ПО "Гомсельмаш".

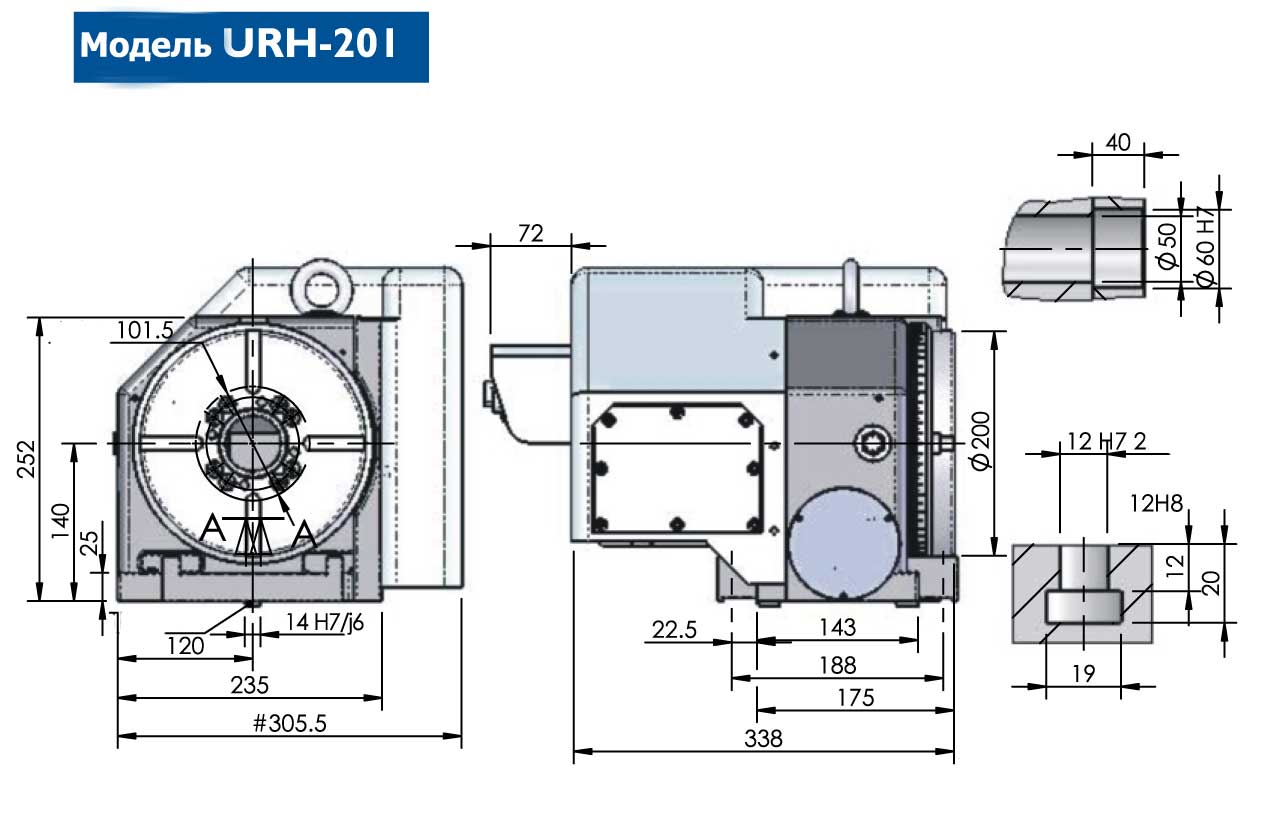

| Номинальная частота вращения ведущего вала, об/мин | 630±30 |

| Номинальная частота хода поводка, двойной ход/мин | 567±27 |

| Максимальное усилие на поводке, кН(кгс) | 6,5(650) |

| Ход поводка, мм | 85 |

| Масса не более, кг | 40 |

| Габаритные размеры (без шкива), мм | 225х252х339 |

(Примечание: расстояние от торца выточки корпуса до середины поводка 101 мм, шкива нет, расстояние от оси корпуса до конца ведущего вала 130 мм, тех. условие согласовано только на 50 шт.)

2.Техническая характеристика МППН-2.00.000-05

Устанавливается на сельскохозяйственную технику производства ОАО ПО "Красноярский завод комбайнов".

| Номинальная частота вращения ведущего вала, об/мин | 650±50 |

| Номинальная частота хода поводка, двойной ход/мин | 585 |

| Максимальное усилие на поводке, кН(кгс) | 6,5(650) |

| Ход поводка, мм | 85 |

| Масса не более, кг | 40 |

| Габаритные размеры (без шкива), мм | 221х252х335(379) |

(Примечание: расстояние от торца выточки корпуса до середины поводка 89 мм, шкив ф230, расстояние от оси корпуса до конца ведущего вала 126 мм, тех. условие не согласовано).

3.Техническая характеристика МППН-2.00.000-06